24092 - Zautomatyzowana instalacja do produkcji cieczy

Urządzenie służy do równoległego przygotowania 3 mieszanin na bazie wody z dodatkami płynnymi i sypkimi, zgodnie z wybranymi przez operatora recepturami.

Przeznaczenie urządzenia

- zautomatyzowane pobieranie składników mieszanin z kontenerów IBC z możliwością ręcznego dodania składników sypkich lub płynnych przez kosz zasypowy;

- mieszanie wszystkich składników w 3 niezależnych zbiornikach;

- opcjonalne przeznaczenie jednego zbiornika na mieszaninę wstępną pompowaną, następnie przelanie wyrobu gotowego do dwóch zbiorników;

- precyzyjne prowadzenie operatora przez wszystkie fazy procesu produkcyjnego;

- zabezpieczenie procesu przed dozowaniem nieprawidłowych dodatków;

- automatyczny rozładunek mieszanin do kontenerów IBC.

Opis działania

Przygotowanie zacieru

- automatyczne pobranie składników ze zbiorników IBC w zadanej ilości, w recepturze;

- mieszanie zawartości zbiornika przez z góry określony czas, z możliwością kontynuacji w przypadku niedostatecznego połączenia składników;

- w zależności od ustawień, dozowanie dodatku jest każdorazowo potwierdzone skanowaniem kodu Data Matrix składnika i/lub przyciskiem potwierdzenia dozowania.

Przygotowanie wyrobu gotowego

- automatyczne pobranie odpowiedniej ilości ciepłej lub zimnej wody z instalacji;

- ręczne dodanie dodatków sypkich oraz płynnych przez kosz zasypowy poprzedzone skanowaniem kodu substancji oraz potwierdzone przyciskiem na kasecie sterującej;

- automatyczne pobranie przygotowanego wcześniej zacieru;

- automatyczny transfer gotowej mieszaniny do kontenera IBC.

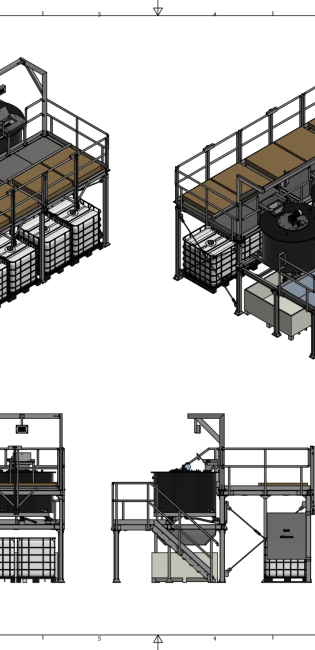

Budowa urządzenia

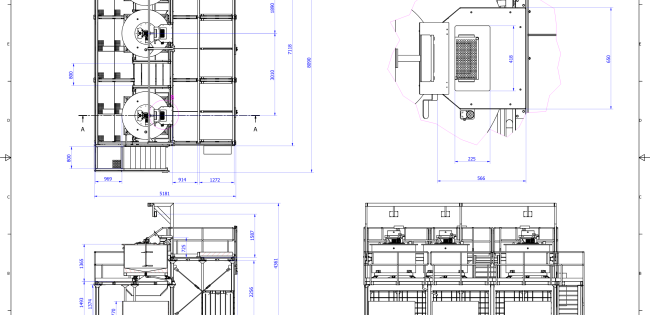

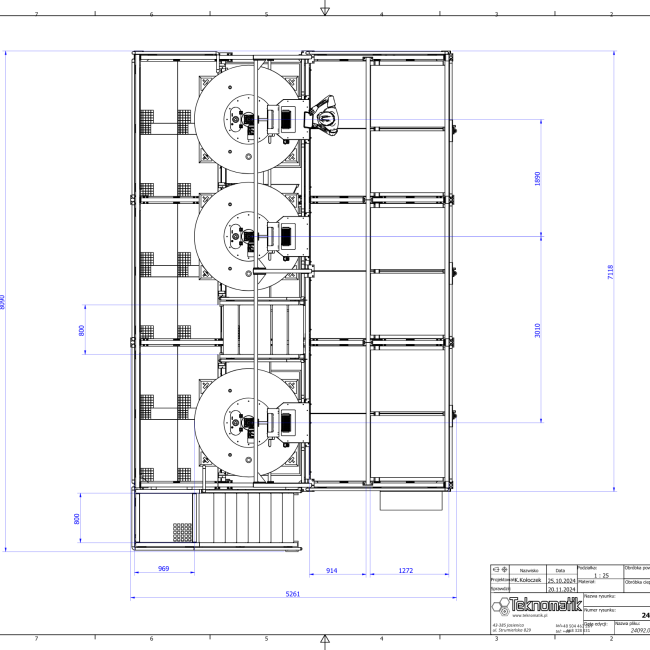

ZBIORNIKI MIESZANINY

Stanowisko wyposażone jest w 3 zbiorniki PEHD o pojemności roboczej 1,5 m3. Jeden ze zbiorników może służyć do przygotowania mieszaniny wstępnej, która z kolei wykorzystywana jest do przygotowania wyrobu gotowego w dwóch pozostałych zbiornikach.

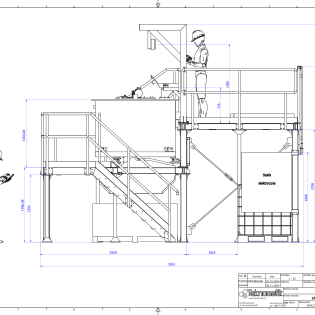

KOSZE ZASYPOWE

Każdy zbiornik wyposażony jest w kosz zasypowy z klapą blokowaną zamkiem elektromagnetycznym oraz kontrolowaną za pomocą czujnika indukcyjnego. Rozwiązanie eliminuje błędy operatora wymuszając zeskanowanie prawidłowego kodu dodatku (odblokowanie pokrywy) oraz potwierdzenie zakończenia dozowania przyciskiem (zablokowanie pokrywy).

UKŁAD TRANSFERU SKŁADNIKÓW

Układ składa się z kolektora umożliwiającego podłączenie 4 zbiorników IBC ze składnikami, pompy oraz zaworu automatycznego, co pozwala na pobranie składników i przetransportowanie ich do zbiornika mieszaniny wstępnej.

SYSTEM PROWADZENIA OPERATORA

Każdy zbiornik posiada własny panel operatorski, na którym wyświetlane są kolejne kroki przygotowania mieszaniny. Część dodatków dozowana jest automatycznie. Pozostałe dodatki, dozowane ręcznie, wymagają uprzedniego zeskanowania kodu przypisanego do danego składnika. Odczytanie kodu dodatku zgodnego z aktualnym krokiem receptury powoduje zwolnienie blokady pokrywy kosza zasypowego i umożliwia dozowanie substancji do mieszaniny w zbiorniku. Zakończenie dozowania dodatku potwierdzane jest każdorazowo przyciskiem na kasecie sterującej, dzięki czemu możliwe jest przejście do następnego kroku receptury.

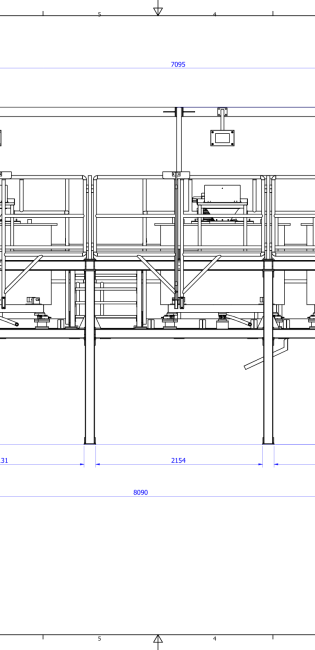

KONSTRUKCJA

Konstrukcja wykonana z profili stalowych z podestem górnym służącym do obsługi zbiorników oraz podestem dolnym umożliwiającym swobodny dostęp serwisowy do każdego miejsca maszyny. Schody dostępowe oraz podesty zaprojektowane tak, aby zapewnić operatorom maksymalną wygodę pracy oraz swobodę ruchów.

MIEJSCE SKŁADOWANIA DODATKÓW

W celu zapewnienia maksymalnej wygody użytkowania, obok podestu procesowego zaprojektowano miejsce składowania dodatków sypkich. Dodatki transportowane są na podest za pomocą wózka widłowego po uprzednim odblokowaniu i otwarciu bramek dostępowych.

MIEJSCE NA KONTENERY IBC

W obrębie maszyny znajduje się miejsce na 6 kontenerów IBC. 4 kontenery zawierają dodatki procesowe, natomiast 2 pozostałe służą do rozładowania wyrobu gotowego ze zbiorników.

WANNY OCIEKOWE

Obszar maszyny zabezpieczony jest przed wydostawaniem się płynów za pomocą wanien ociekowych umieszczonych pod zbiornikami procesowymi.

PRZYŁĄCZA MYCIA

Instalacja przewiduje punkty podłączenia wody do myjki ciśnieniowej oraz otwory rewizyjne w zbiornikach przystosowane do włożenia głowicy myjącej. Dodatkowo, zgodnie z wytycznymi klienta, możliwe jest podłączenie do instalacji źródła wody zawierającej środek myjący, dzięki czemu możliwe jest przepłukanie pomp oraz instalacji procesowej.

Korzyści dla klienta / użytkownika

- uproszczenie procesu produkcji mieszanin – wszystkie potrzebne urządzenia i składniki zgromadzone w jednym miejscu;

- automatyzacja procesu dozowania i mieszania składników;

- wykluczenie możliwości pomyłki dzięki mechanizmowi prowadzenia operatora oraz zastosowaniu kontroli dostępu do produkowanej mieszaniny;

- elastyczne projektowanie receptur oraz dowolność używanych składników;

- bezpieczna i ergonomiczna konstrukcja dla operatorów i służb utrzymania ruchu.